Varför H/J klass HRSG -pannor blir kärnutrustning i kombinerad cykelkraftproduktion

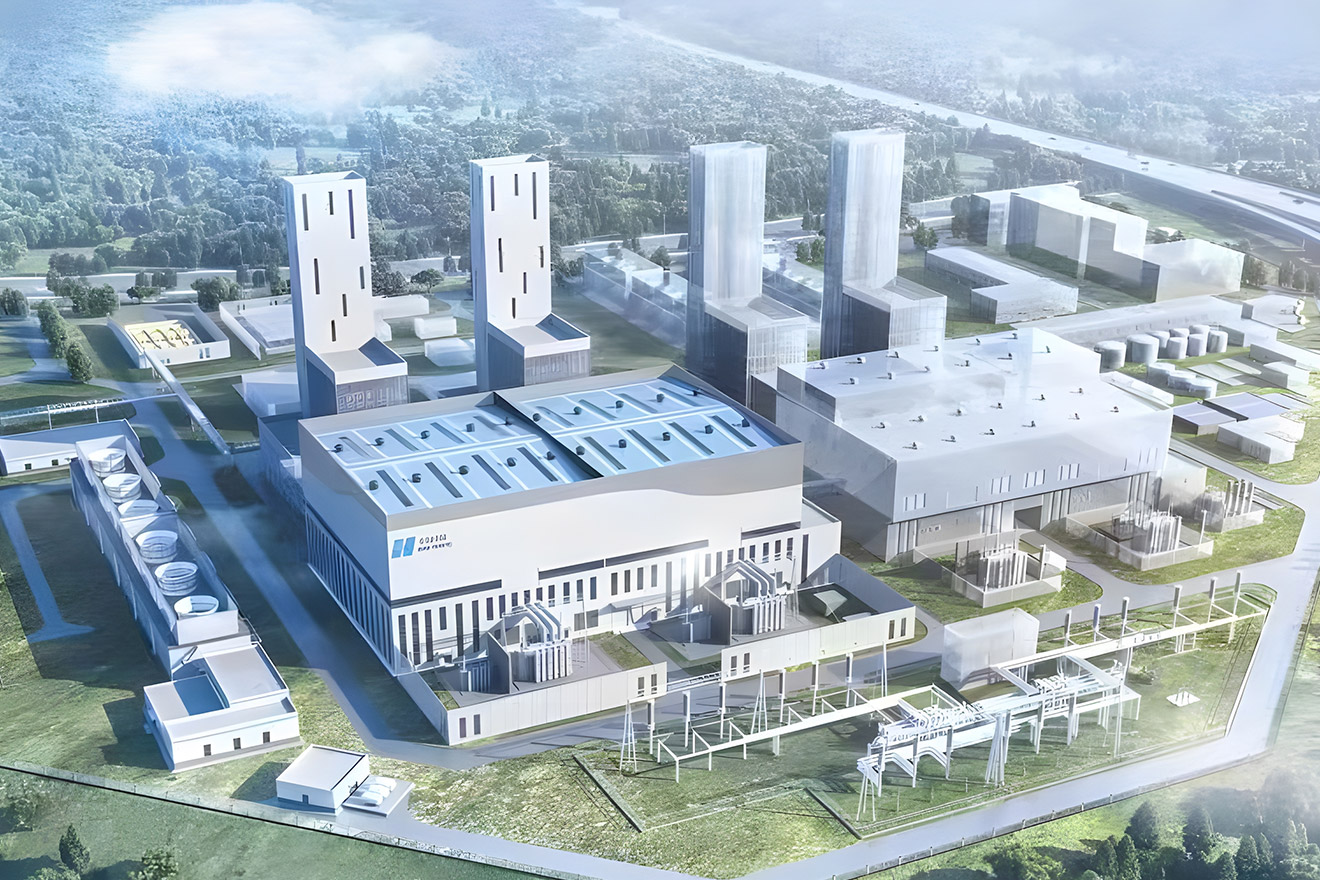

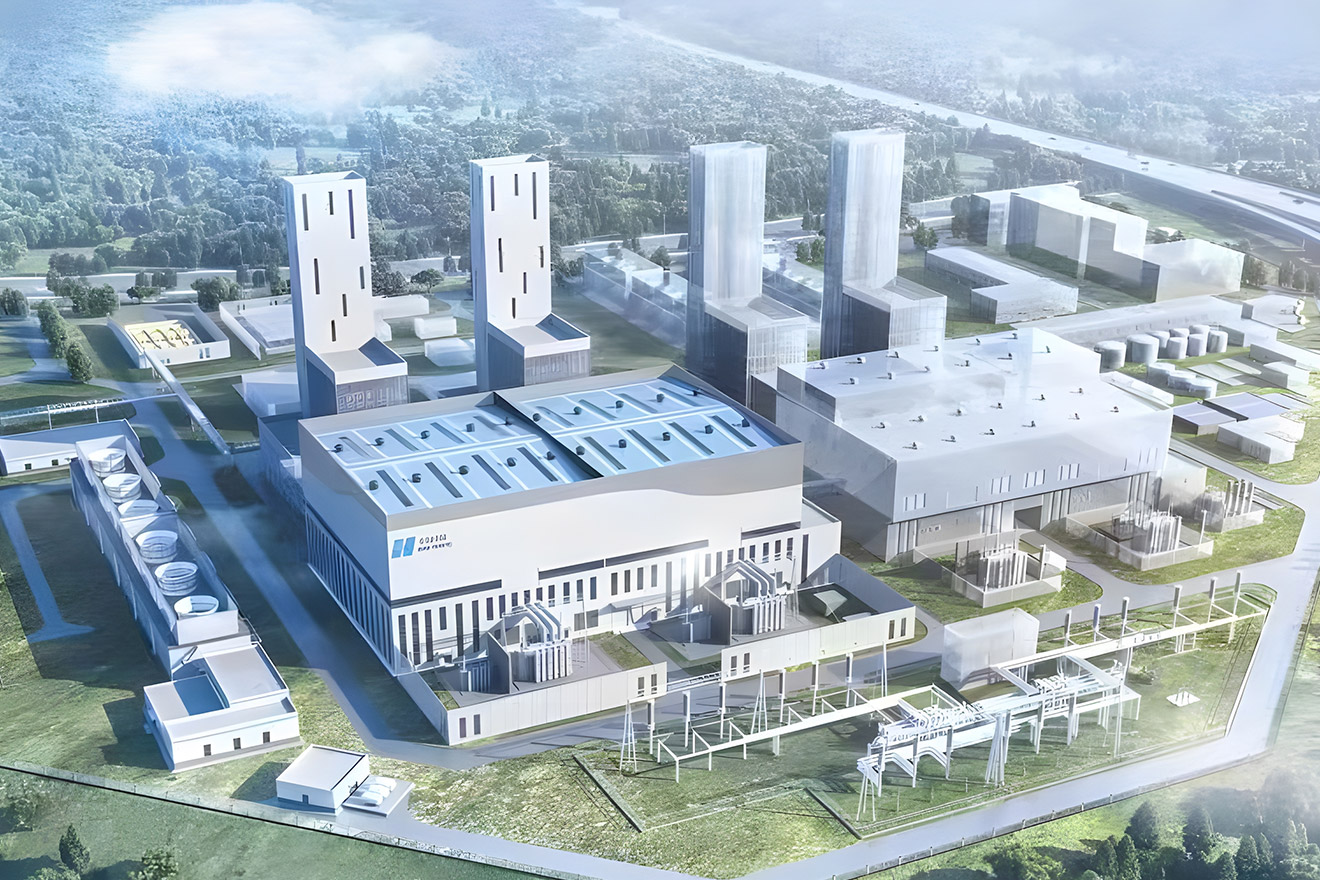

I naturgas kombinerad cykel kraftproduktion och gasstyrning av kombinerade cykelsystem, H/J Class HRSG (Heat Recovery Steam Generator) pannor har dykt upp som kärnnav som förbinder gasturbiner och ångturbiner, tack vare deras effektiva återvinningsförmågor och stabil ångproduktion. Deras kärnfördel härstammar från optimerad design för höga temperaturflödesgas-värmeytorna (såsom ekonomiserare, förångare och superheatrar) av H/J-klass HRSG är arrangerade i flera skikt, vilket möjliggör full absorption av värme från hög temperaturggaser (vanligtvis 500-600 ℃) avgaser. Denna värme omvandlar vatten till högtryck, högtemperaturång (med tryck upp till 10-15MPa och temperaturen överstiger 500 ℃), som sedan transporteras till ångturbiner för kraftproduktion. Detta inser dubbla energiåtervinning av "återanvändning av gasproduktion avfallsvärme", ökar den totala kraftproduktionseffektiviteten med 15% -20% jämfört med konventionella koleldade enheter. Jämfört med regelbundna HRSG: er erbjuder H/J-klassprodukter starkare tryckbärande kapacitet och kan anpassa sig till ofta belastningsförändringar i kombinerade cykelsystem. Även under justeringar av enhetsstopp eller driftstillstånd upprätthåller de stabila ångparametrar, och undviker utrustningsslitage orsakade av parameterfluktuationer. Dessutom är rökgaskanaldesignen för H/J-klass HRSG: er mer rationell, med låg rökgasresistens som minskar backtrycksförlusten av gasturbiner, vilket ytterligare förbättrar driftseffektiviteten för hela kombinerade cykelsystemet-vilket gör dem oundgänglig kärnutrustning i högeffektiv kombinerad cykelkraftprojekt.

Kontrollkontrolloperationer för H/J-klass HRSG-pannor under start- och avstängningsfaser

Tryckfluktuationer i H/J-klass HRSG-pannor under uppstart och avstängningsfaser orsakar lätt trötthetsskador på värmeytor. Exakta operationer krävs för att kontrollera tryckförändringshastigheten och säkerställa utrustningens säkerhet. Startfasen måste följa principen om ”gradvis tryckökning”: Först injiceras avnyttjat vatten i pannan till den normala vattennivån, och små eldar eller lågflödesgas används för förvärmning för att långsamt höja pannvattentemperaturen till 100-120 ℃, och utvisande luft från värmningsytorna. Därefter ökas gasturbinbelastningen gradvis för att höja rökgastemperaturen, vilket gör att panntrycket kan stiga med en hastighet av 0,2-0,3MPa/h-förhindrar ojämn utvidgning av uppvärmningsytor på grund av plötsliga tryckväten. När trycket når 30% av det nominella trycket, pausas tryckökningen för "tryckstabiliserad rensning." Dräneringsventiler öppnas för att lossa kondenserat vatten från värmesytorna och förhindra vattenhammare. När man fortsätter att höja trycket till 80% av det nominella trycket genomförs en annan tryckstabiliserad inspektion. Först efter att ha bekräftat att tillbehör som säkerhetsventiler och tryckmätare fungerar normalt kan trycket höjas till den nivån. Avstängningsfasen kräver kontroll av "tryckreduktionshastigheten": Först, minska gasturbinbelastningen för att minska rökgasens ingång, vilket gör att panntrycket sjunker med en hastighet av 0,15-0,25MPa/h-undviker sammandragningsdeformation av uppvärmningsytorna på grund av plötsliga tryckfall. När trycket faller under 0,5MPa öppnar du avgasventilen och dräneringsventilen för att urladda återstående ånga och ackumulerat vatten i pannan, vilket förhindrar låg temperaturkorrosion. Under hela startprocessen måste parametrar som tryck, temperatur och vattennivå övervakas i realtid för att säkerställa att fluktuationer ligger inom tillåtna intervall (tryckfluktuation ≤ ± 0,1MPa, temperaturfluktuation ≤ ± 20 ℃).

Jämförande analys av termisk effektivitet mellan H/J -klass HRSG -pannor och konventionella pannor

Skillnaden i termisk effektivitet mellan H/J-klass HRSG-pannor och konventionella pannor (såsom koleldade pannor och oljepannor) härrör huvudsakligen från skillnader i värmekällor och återhämtningsmetoder. När det gäller värmeanvändningseffektivitet använder H/J klass HRSG -pannor avfallsvärme som släpps ut av gasturbiner som värmekälla, vilket eliminerar behovet av ytterligare bränsleförbrukning. Deras termiska effektivitet beräknas baserat på "återvinningsgraden för avfallsvärme", som vanligtvis når 85%-90%-vilket betyder över 85%av rökgasavfallsvärme omvandlas till ångenergi. Däremot kräver konventionella koleldade pannor brinnande kol och andra bränslen för att generera värme. Deras termiska effektivitet påverkas av bränsleförbränningseffektivitet och värmeförlust, vanligtvis från 80%-85%, med extra kostnader och energiförbrukning för bränsletransport och lagring. När det gäller effektivitet utanför utformningen uppvisar H/J-klass HRSG-pannor en termisk effektivitetsfluktuation av högst 5% inom 30% -100% belastningsområde, och anpassar sig till ofta belastningsjusteringar i kombinerade cykelsystem. Konventionella pannor upplever emellertid en betydande minskning av förbränningseffektiviteten vid låga belastningar (<50%), med termisk effektivitet som potentiellt minskar med 10%-15%och energiförbrukningen ökar markant. Dessutom har H/J -klass HRSG -pannor en lägre avgastemperatur (vanligtvis <120 ℃), vilket resulterar i mindre förlust av avfallsvärme; Konventionella pannor har i allmänhet en avgasstemperatur på 150-180 ℃, vilket leder till mer värmeavfall. Sammantaget, i kombinerade cykel kraftproduktionsscenarier, överträffar H/J -klass HRSG -pannor konventionella pannor i både termisk effektivitet och ekonomi.

Skalning av rengöring och korrosionsförebyggande strategier för uppvärmningsytor för H/J -klass HRSG -pannor

Uppvärmningsytorna (ekonomiserare, superheatrar) av H/J-klass HRSG-pannor är benägna att skala och korrosion på grund av långvarig kontakt med högtemperaturgasgas och ånga. Vetenskapliga åtgärder krävs för förebyggande och rengöring. Skalningsrengöringsmetoder bör väljas baserat på skaltyp: För mjuk karbonatskala är "kemisk rengöring" tillämplig-injektion utspädd saltsyra (5% -8% koncentration) och korrosionshämmare i pannan, blötlägg i 8-12 timmar, sedan urladdning och skölj noggrant med ren vatten för att ta bort skala från värmeytor. För hård sulfat- eller silikatskala används "Högtrycksvattenstrålning", med 20-30MPa högtrycksvattenstrålar för att påverka skalan, vilket undviker korrosion av uppvärmningsytor orsakade av kemisk rengöring. Åtgärder för förebyggande av korrosion måste kontrolleras vid källan: Se till att matvattenkvaliteten uppfyller standarderna - Feedwater -hårdhet <0,03 mmol/L och syreinnehåll <0,05 mg/L - Förhindrande föroreningar i vatten från avsättning på värmeytor och bildande korrosionskällor. För det andra, applicera korrosionsbeständiga beläggningar (såsom keramiska beläggningar och högtemperatur antikorrosionsfärger) på rökgaskanalerna för att förbättra korrosionsbeständigheten för uppvärmningsytor mot rökgas. För det tredje, kontrollera avgasstemperaturen för att förhindra att den faller under daggpunktstemperaturen (vanligtvis 90-100 ℃), undviker kondensation av sura ämnen i rökgas på värmytytor och orsakar låg temperaturkorrosion. Vidare bör endoskopinspektioner av värmeytor genomföras var 3-6 månad för att upptäcka tidiga tecken på skalning och korrosion, vilket förhindrar felupptrappning.

Anpassningsmetoder mellan H/J -klass HRSG -pannor och kombinerade Cycle Power Generation Systems

H/J -klass HRSG -pannor kräver exakt parametermatchning med gasturbiner och ångturbiner för att maximera den totala effektiviteten i det kombinerade cykelsystemet. Först är "parameteranpassning": Pannans ångparametrar (tryck, temperatur) måste anpassa sig till ångturbinens designparametrar. Till exempel, om ångturbinens nominella tryck är 12MPa och temperaturen är 535 ℃, måste pannan se till att utgångs ångparameteravvikelsen inte överstiger ± 5% - undviker minskad turbineffektivitet på grund av avvikade ångparametrar. För det andra är "lastanpassning": pannans avdunstningskapacitet måste justeras dynamiskt baserat på rökgasvolymen för gasturbinen och ångförbrukningen för ångturbinen. Enheter som "rökgasdämpare" och "förbikopplingsror" är installerade för att reglera volymen av rökgas som kommer in i pannan när gasturbinbelastningen ändras, vilket håller pannans avdunstningskapacitet balanserad med ångturbinens efterfrågan. Till exempel, när gasturbinbelastningen ökar med 10%, öppnas rökgasspjällen för att öka flödesgasflödeshastigheten, vilket synkront ökar pannans avdunstningskapacitet med 8%-10%. Dessutom måste "kontrolllogikanpassning" beaktas: pannans tryck- och vattennivåkontrollsystem bör kopplas till gasturbinen och ångturbinen för att uppnå "enklickstopp" och "felbundet skydd." När pannan upplever fel som övertryck eller vattenbrist, reduceras gasturbinbelastningen automatiskt och ångturbininloppsventilen är stängd för att förhindra olycksspridning. Efter anpassning genomförs ett "gemensamt uppdragstest" för att simulera systemdrift under olika arbetsförhållanden, vilket säkerställer samordnad och stabil drift av pannan och annan utrustning.

Svarsåtgärder och säkerhetsspecifikationer för rökgasstemperaturfluktuationer i H/J -klass HRSG -pannor

Rökgasstemperatur för H/J -klass HRSG -pannor är benägna att fluktuationer på grund av gasturbinbelastning och bränsleposition. Överdrivet höga eller låga rökgastemperaturer påverkar utrustningens säkerhet och effektivitet, vilket kräver riktade svarsåtgärder. När rökgasstemperaturen är alltför hög (överskrider konstruktionstemperaturen med över 50 ℃) måste gasturbinbelastningen minskas omedelbart, och förbikopplingens rök

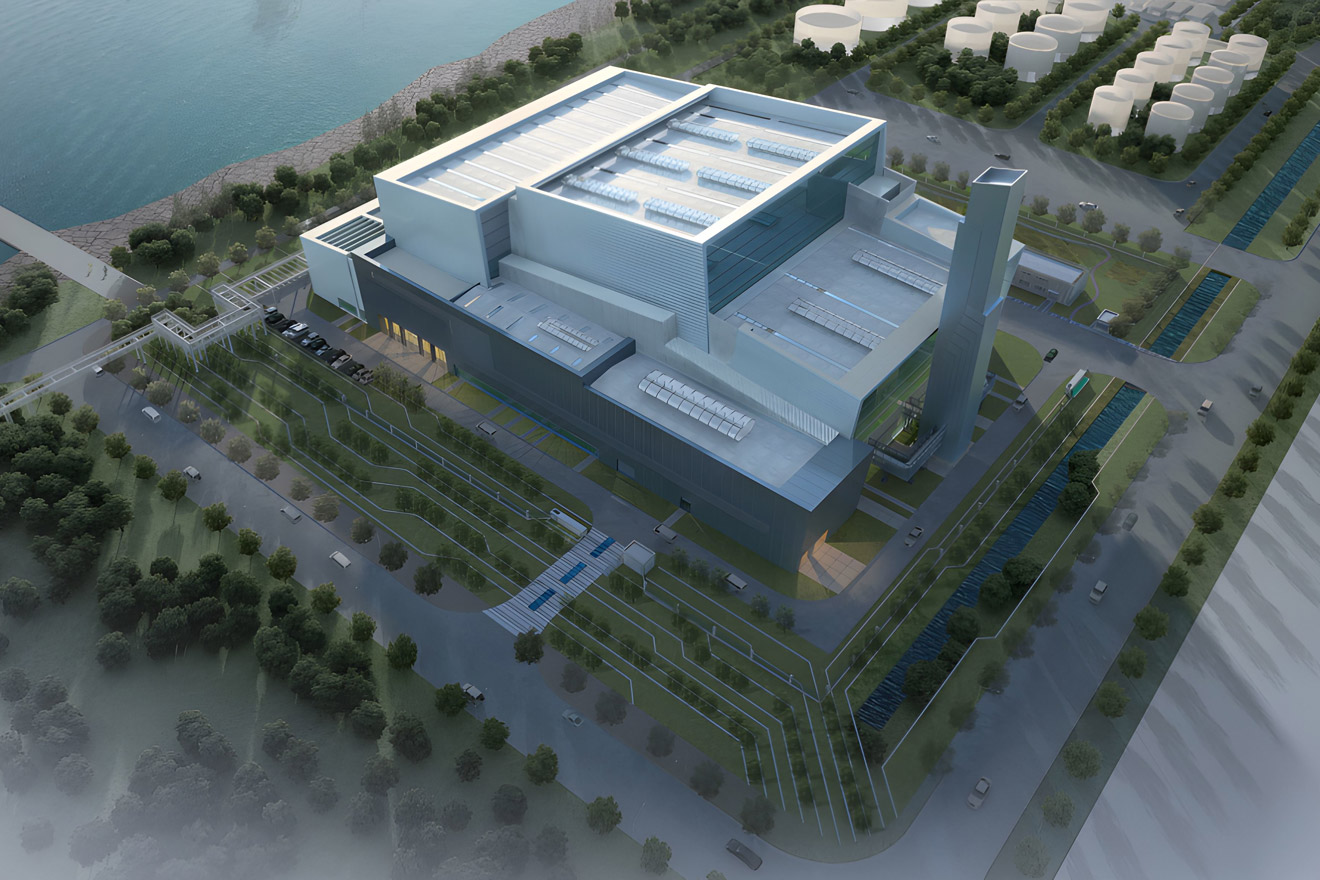

H/J klass HRSG -pannaMHL Power Dongfang Boiler Co., Ltd. (MHDB) är stolt över att lansera sina noggrant utformade H/J ...

H/J klass HRSG -pannaMHL Power Dongfang Boiler Co., Ltd. (MHDB) är stolt över att lansera sina noggrant utformade H/J ... F Klass HRSGF Class HRSG, genialt byggd av MHL Power Dongfang Boiler Co., Ltd. (MHDB), har blivit ledande ino...

F Klass HRSGF Class HRSG, genialt byggd av MHL Power Dongfang Boiler Co., Ltd. (MHDB), har blivit ledande ino... E klass och under HRSG -pannanMed hjälp av avancerad konvektion och strålningsvärmeöverföringsteknologi är utformningen av värm...

E klass och under HRSG -pannanMed hjälp av avancerad konvektion och strålningsvärmeöverföringsteknologi är utformningen av värm... Avfall till energi (WTE)- Kommunalt förbränning av fast avfall - Kemisk avfallsförbränning - Medicinskt förbränning av pannan33333

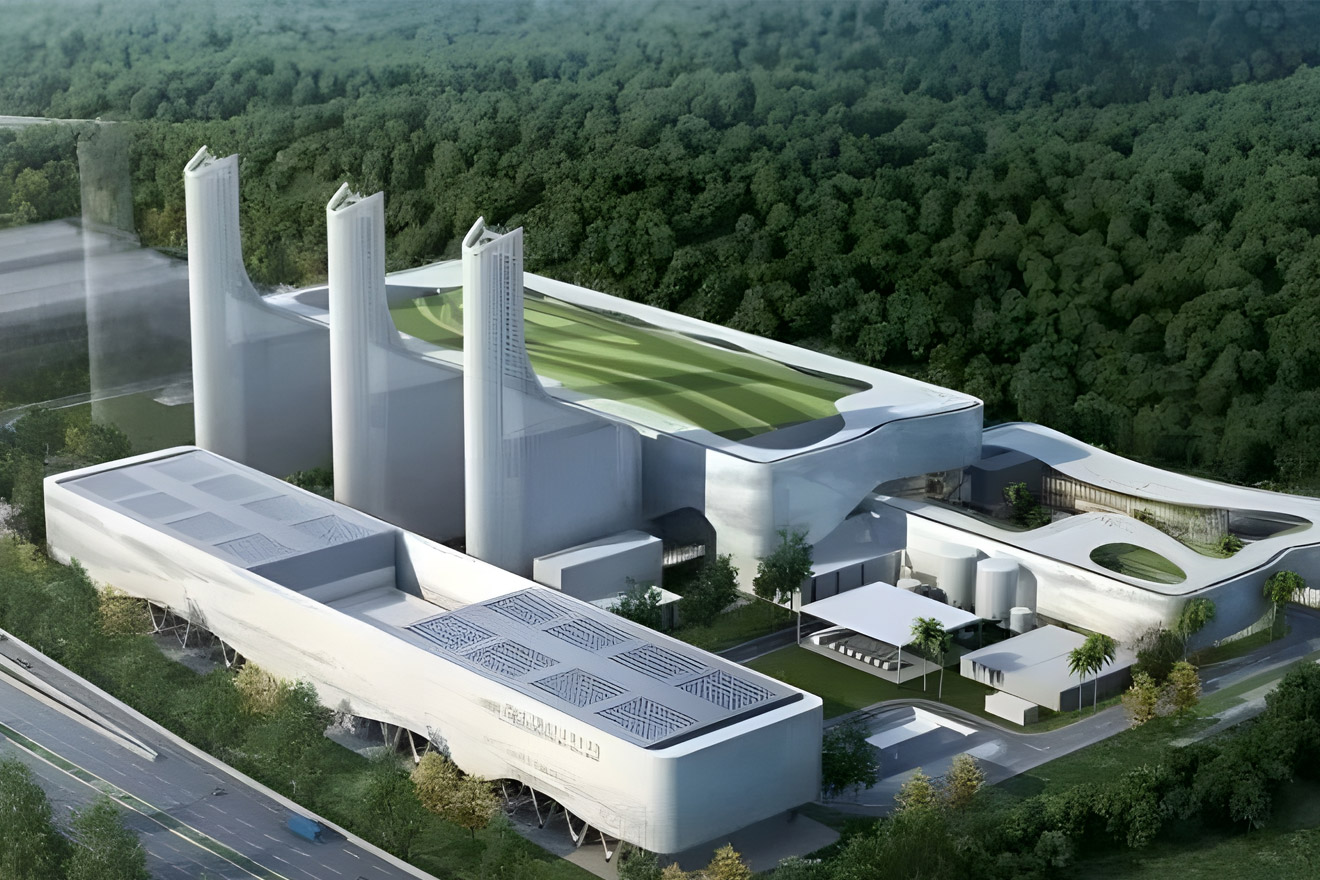

Avfall till energi (WTE)- Kommunalt förbränning av fast avfall - Kemisk avfallsförbränning - Medicinskt förbränning av pannan33333 Kommunalt förbränning av fast avfall (WTE)Det kommunala förbränning av fast avfallsbranscher som professionellt utvecklats och produceras a...

Kommunalt förbränning av fast avfall (WTE)Det kommunala förbränning av fast avfallsbranscher som professionellt utvecklats och produceras a... Kemiskt avfallsförbränning panna (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ett ledande företag inom området för behandling a...

Kemiskt avfallsförbränning panna (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ett ledande företag inom området för behandling a... Förbränning av medicinskt avfall (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har noggrant byggt ett professionellt förbränningssyst...

Förbränning av medicinskt avfall (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har noggrant byggt ett professionellt förbränningssyst...

Benson en gång genom pannan (300 MW och högre)Benson en gång genom pannan (300 MW och högre) använder avancerad förbränningsteknik för direktfl...

Benson en gång genom pannan (300 MW och högre)Benson en gång genom pannan (300 MW och högre) använder avancerad förbränningsteknik för direktfl... Natural Circulation Drum Boiler (200 MW och nedan)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ledande inom tillverkning av energiutrustning, fo...

Natural Circulation Drum Boiler (200 MW och nedan)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ledande inom tillverkning av energiutrustning, fo... SpecialpannaMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en ledande tillverkare inom specialpannan, fokuse...

SpecialpannaMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en ledande tillverkare inom specialpannan, fokuse... Service - Power UpRatingH-Type Finned Tube antogs flashmotståndssvetsningsteknik, svetsning av två fyrkantiga stålplattor med cirkulära båge-luckor i mitten till det nakna röret. H-typ Finned Tube har följande karaktäristikar: -Excellent värmeöverföringseffektivitet -Small flödesmotstånd hos rökgas -God anti...

Service - Power UpRatingH-Type Finned Tube antogs flashmotståndssvetsningsteknik, svetsning av två fyrkantiga stålplattor med cirkulära båge-luckor i mitten till det nakna röret. H-typ Finned Tube har följande karaktäristikar: -Excellent värmeöverföringseffektivitet -Small flödesmotstånd hos rökgas -God anti... H-typen finted rörH-Type Finned Tube antogs flashmotståndssvetsningsteknik, svetsning av två fyrkantiga stålplattor...

H-typen finted rörH-Type Finned Tube antogs flashmotståndssvetsningsteknik, svetsning av två fyrkantiga stålplattor...

språk

språk