I dagens industriella produktionslandskap har effektivitet och energibesparing blivit avgörande riktmärken för utvärdering av utrustningens prestanda. Som en högeffektiv värmeväxlingskomponent, H-typ finrör , med sin unika design och exceptionella prestanda, spelar en viktig roll inom många områden. Så, mitt i den komplexa utbudet av marknadskrav, hur exakt ska man anpassa en H-typ Fin Tube-värmeväxlare som anpassar sig perfekt till deras industriella behov?

Designfördelar med finrör av H-typ och deras industriella tillämpningar

Designfilosofin för finrör av H-typ smidigt smälter samman med hög effektivitet värmeöverföring med strukturell optimering. Deras distinkta H-formade finstruktur-sammanfogar två symmetriska fenor-svetsas ordentligt till båda sidor av basröret via högfrekventa motståndssvetsning. Detta ökar inte bara det yttre värmemottagande området utan skapar också turbulens när luftflödet passerar genom, effektivt stör gränsskiktet och därmed dramatiskt förbättrar värmeväxlingseffektiviteten.

Jämfört med traditionella spiralfenrör har H-typen av finrör med ett mindre vindområde och lägre rökgasbeständighet för samma värmeväxlingsområde. Detta är särskilt avgörande för pannekonomer som förlitar sig på rökgasavfallsvärme, eftersom det effektivt kan minska fläktenergikonsumtionen och uppnå energibesparingar. Dessutom är den självrenande egenskapen hos FIN-rör med H-typ anmärkningsvärd: deras struktur är mindre benägna att dammasamling under drift, utvidga utrustningsunderhållscykler och förbättra operativ stabilitet. Detta gör dem särskilt lämpliga för miljöer med komplexa rökgasförhållanden, såsom pulveriserade kolugnar och biomassapannor.

Tillverkningsprocess och nyckelteknologier för anpassade finrör av H-typ

Bakom en kvalificerad H-typ Fin Tube-produkt ligger en rigorös och exakt tillverkningsprocess som stöds av avancerad teknik. Anpassning av finrör av H-typ börjar med exakt design baserat på klientens specifika driftsförhållanden, inklusive vätskemedium, temperatur, tryck, flödeshastighet och installationsutrymme. Dessa parametrar bestämmer kritiska funktioner som finhöjd, tjocklek, tonhöjd och basrörets material och dimensioner.

Därefter kommer det avgörande svetssteget: högfrekventa motståndssvetsning är hörnstenen för att säkerställa kvaliteten på bindningen mellan fenor och basröret. Denna teknik använder högfrekvensström för att generera intensiv värme och smälter direkt fenorna och basröret utan fyllningar för att bilda en stark metallurgisk bindning. Denna metod levererar inte bara hög ledstyrka utan minimerar också den värmepåverkade zonen, vilket förhindrar strukturella förändringar i basröret på grund av höga temperaturer och därmed bevarar dess mekaniska egenskaper.

Dessutom går strikt kvalitetskontroll genom hela produktionsprocessen för att säkerställa långsiktig tillförlitlighet. Detta inkluderar kemisk sammansättningstest av råvaror, svetskontroll av finrör och hydrostatisk testning av färdiga produkter-allt för att garantera att varje H-typ FIN-rör som lämnar fabriken uppfyller stränga driftskrav.

Nyckelfaktorer som påverkar värmeväxlingseffektiviteten för finrör av H-typ

Värmeväxlingseffektiviteten för finrör av H-typ är inte fixerad; Det påverkas av en kombination av faktorer. För det första bildar fin geometriska parametrar grunden för värmeöverföringsprestanda: Finhöjd och tjocklek påverkar direkt värmeväxlingsområdet och värmeöverföringsvägen, medan finhöjd bestämmer jämnheten i luftflödeskanalen. En alltför liten tonhöjd, även om den ökande området, kan orsaka ökad rökgasbeständighet eller till och med askblockering, vilket i slutändan minskar den totala effektiviteten.

För det andra utvidgar fluidegenskaperna - som rökgaskomposition, flödeshastighet och temperatur - en betydande påverkan. Högre flödeshastigheter förbättrar turbulens och värmeöverföringskoefficienter men ökar också tryckförlusten. Således är omfattande termodynamiska beräkningar och simuleringar av vätskedynamik viktiga under designen för att slå den optimala balansen.

Slutligen är materialval lika kritiskt. Olika driftsförhållanden kräver olika korrosionsnivåer och högtemperaturresistens. I rökgasmiljöer med svavelkorrosion kan till exempel att välja korrosionsbeständiga legeringsstålrör effektivt förlänga livslängden. Alla dessa faktorer måste övervägas noggrant under den anpassade designfasen.

Ansökningsfall av finrör av H-typ i olika industriella scenarier

H-typ finrör har utmärkt sig inom många industriella områden tack vare deras enastående omfattande prestanda. Vid panntillverkning används de allmänt i ekonomiserare för att förvärma pannmatvatten med hjälp av spillvärme från pannans svans och därigenom förbättra pannans termisk effektivitet och spara bränsle.

I den petrokemiska industrin hittar H-Type Fin Tubes applicering i konvektionssektionerna för värmare eller sprickugnar, återvinna värme från högtemperatur rökgas till förvärmning av processvätskor. Vid återvinning av avfallsvärme, vare sig från ugnshuvud/svansavfallsvärme i cementväxter eller rökgas från glasugnsmältningskamrar, fungerar H-typen Fin Tube värmeväxlare som kärnutrustning, effektivt omvandlar industriellt avfallsvärme till användbar energi och ger betydande ekonomiska och miljömässiga fördelar till företagen.

Dessa framgångsrika applikationer visar fullt ut flexibiliteten och anpassningsförmågan hos finrör av H-typ, vilket stärker sin roll som oumbärliga värmeväxlingskomponenter i modern industri.

Framtida utvecklingstrender i anpassade finrör av H-typ

När Industry 4.0 och Green Manufacturing Concepts fortsätter kommer framtiden för finrör av H-typ att fokusera mer på intelligens, hög effektivitet och miljövänlighet. Morgondagens finrör av H-typ kan integrera mer intelligenta sensorer för att övervaka utrustningens drift i realtid, genomföra big data-analys och möjliggöra förutsägbart underhåll.

Samtidigt kommer tillämpningen av nya material-till exempel kompositer eller ytbeläggningstekniker-att ytterligare förbättra deras högtemperatur och korrosionsmotstånd och utvidga deras applikationer. Dessutom kommer framsteg inom värmeväxlardesignprogramvara och simuleringsteknik att göra anpassad design mer exakt och effektiv, vilket möjliggör snabbare svar på kundernas personliga behov och levererar mer kostnadseffektiva, högpresterande lösningar för industriell produktion.

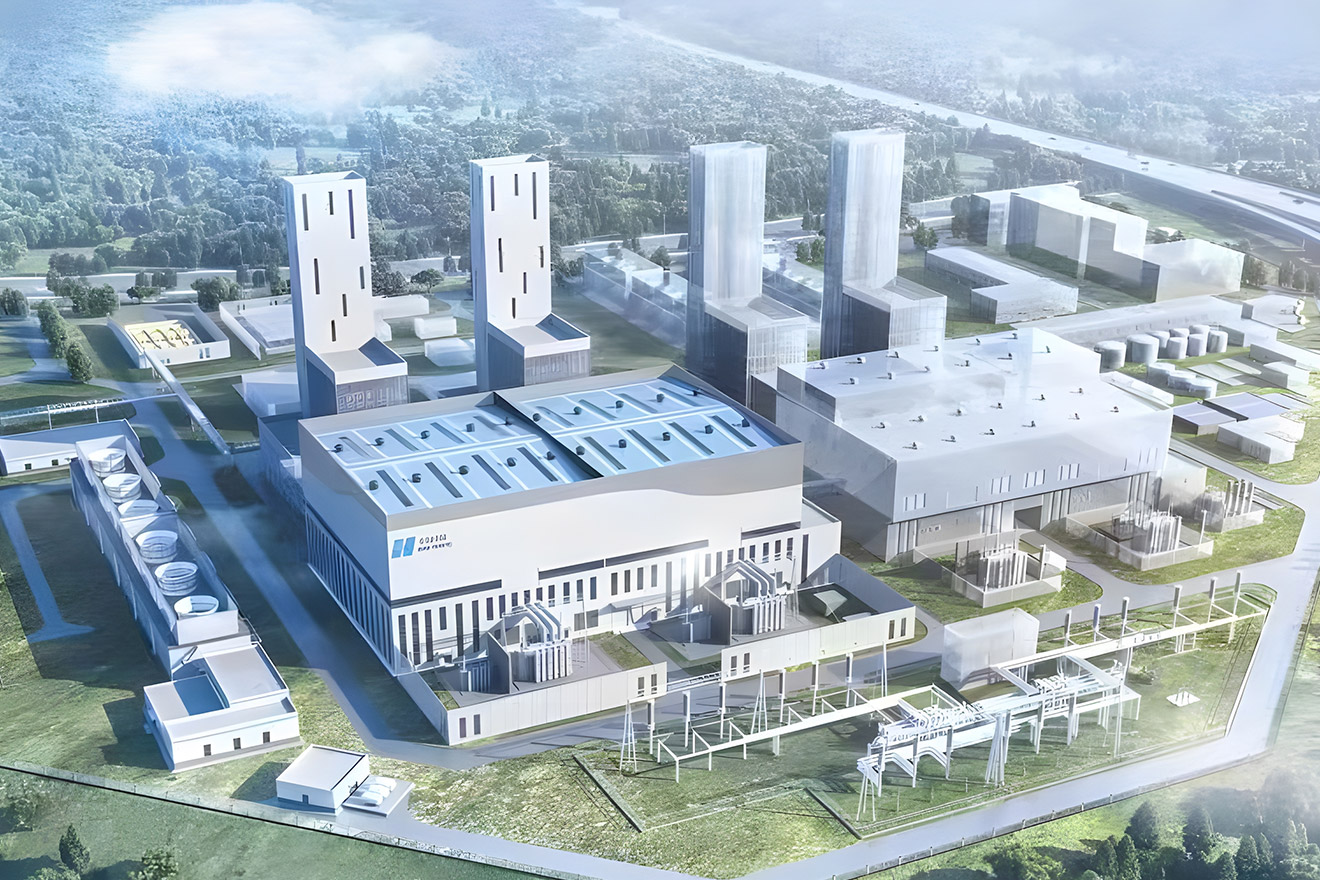

H/J klass HRSG -pannaMHL Power Dongfang Boiler Co., Ltd. (MHDB) är stolt över att lansera sina noggrant utformade H/J ...

H/J klass HRSG -pannaMHL Power Dongfang Boiler Co., Ltd. (MHDB) är stolt över att lansera sina noggrant utformade H/J ... F Klass HRSGF Class HRSG, genialt byggd av MHL Power Dongfang Boiler Co., Ltd. (MHDB), har blivit ledande ino...

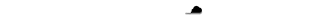

F Klass HRSGF Class HRSG, genialt byggd av MHL Power Dongfang Boiler Co., Ltd. (MHDB), har blivit ledande ino... E klass och under HRSG -pannanMed hjälp av avancerad konvektion och strålningsvärmeöverföringsteknologi är utformningen av värm...

E klass och under HRSG -pannanMed hjälp av avancerad konvektion och strålningsvärmeöverföringsteknologi är utformningen av värm... Avfall till energi (WTE)- Kommunalt förbränning av fast avfall - Kemisk avfallsförbränning - Medicinskt förbränning av pannan33333

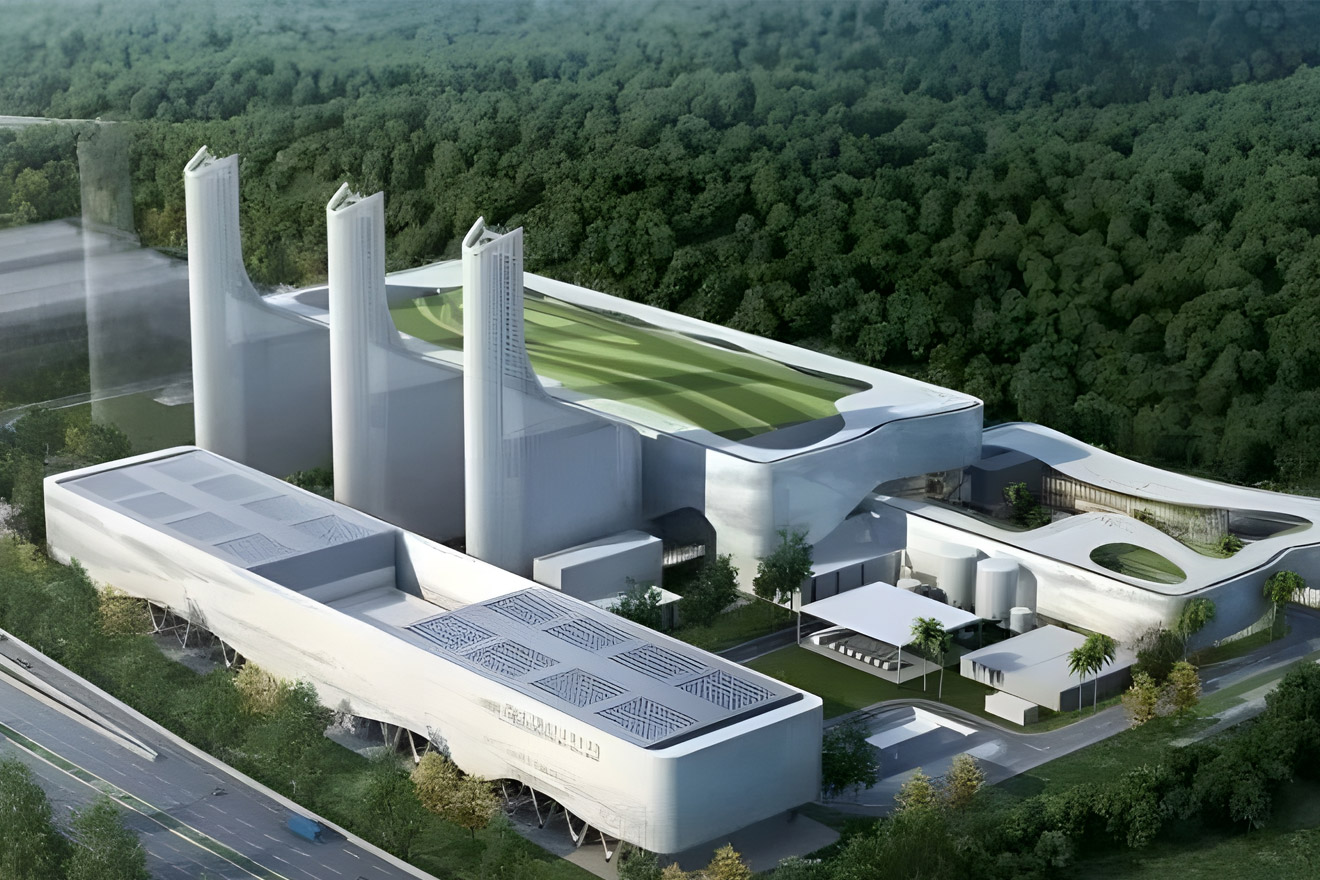

Avfall till energi (WTE)- Kommunalt förbränning av fast avfall - Kemisk avfallsförbränning - Medicinskt förbränning av pannan33333 Kommunalt förbränning av fast avfall (WTE)Det kommunala förbränning av fast avfallsbranscher som professionellt utvecklats och produceras a...

Kommunalt förbränning av fast avfall (WTE)Det kommunala förbränning av fast avfallsbranscher som professionellt utvecklats och produceras a... Kemiskt avfallsförbränning panna (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ett ledande företag inom området för behandling a...

Kemiskt avfallsförbränning panna (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ett ledande företag inom området för behandling a... Förbränning av medicinskt avfall (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har noggrant byggt ett professionellt förbränningssyst...

Förbränning av medicinskt avfall (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) har noggrant byggt ett professionellt förbränningssyst...

Benson en gång genom pannan (300 MW och högre)Benson en gång genom pannan (300 MW och högre) använder avancerad förbränningsteknik för direktfl...

Benson en gång genom pannan (300 MW och högre)Benson en gång genom pannan (300 MW och högre) använder avancerad förbränningsteknik för direktfl... Natural Circulation Drum Boiler (200 MW och nedan)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ledande inom tillverkning av energiutrustning, fo...

Natural Circulation Drum Boiler (200 MW och nedan)MHL Power Dongfang Boiler Co., Ltd. (MHDB), som ledande inom tillverkning av energiutrustning, fo... SpecialpannaMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en ledande tillverkare inom specialpannan, fokuse...

SpecialpannaMHL Power Dongfang Boiler Co., Ltd. (MHDB), som en ledande tillverkare inom specialpannan, fokuse... Service - Power UpRatingH-Type Finned Tube antogs flashmotståndssvetsningsteknik, svetsning av två fyrkantiga stålplattor med cirkulära båge-luckor i mitten till det nakna röret. H-typ Finned Tube har följande karaktäristikar: -Excellent värmeöverföringseffektivitet -Small flödesmotstånd hos rökgas -God anti...

Service - Power UpRatingH-Type Finned Tube antogs flashmotståndssvetsningsteknik, svetsning av två fyrkantiga stålplattor med cirkulära båge-luckor i mitten till det nakna röret. H-typ Finned Tube har följande karaktäristikar: -Excellent värmeöverföringseffektivitet -Small flödesmotstånd hos rökgas -God anti... H-typen finted rörH-Type Finned Tube antogs flashmotståndssvetsningsteknik, svetsning av två fyrkantiga stålplattor...

H-typen finted rörH-Type Finned Tube antogs flashmotståndssvetsningsteknik, svetsning av två fyrkantiga stålplattor...

språk

språk